Đá thiêu kết được sản xuất bằng máy móc sản xuất hiện đại tạo nên áp suất lên tới 400 Pa và nhiệt độ lên tới 2000 độ C mô phỏng các quá trình hình thành đá tự nhiên. Trong khi đá tự nhiên như đá cẩm thạch và đá granite được hình thành trong hàng ngàn năm, thì đá nung kết chỉ mất vài giờ để tạo thành từ nguyên liệu ban đầu

Vậy quy trình sản xuất đá nung kết như thế nào mà có thể mô phỏng và tạo ra vật liệu tương tự như đá Granite trong thời gian ngắn?

1. Kiểm tra nguyên liệu thô

Nguyên liệu thô được thử nghiệm về tính chất vật lý và khả năng phù hợp để tạo ra đá nung kết. Điều này đảm bảo rằng chỉ những vật liệu tốt nhất mới được sử dụng trong quá trình sản xuất đá nung kết, tạo ra sản phẩm cuối cùng vượt trội và đáng tin cậy.

2.Phân tích thành phần hóa học

Thông qua các kỹ thuật phòng thí nghiệm tiên tiến, khoáng chất và chất phụ gia được kiểm tra để đảm bảo các đặc tính mong muốn như độ bền, độ ổn định màu sắc và khả năng chống hóa chất, tạo ra các sản phẩm đồng nhất và chất lượng.

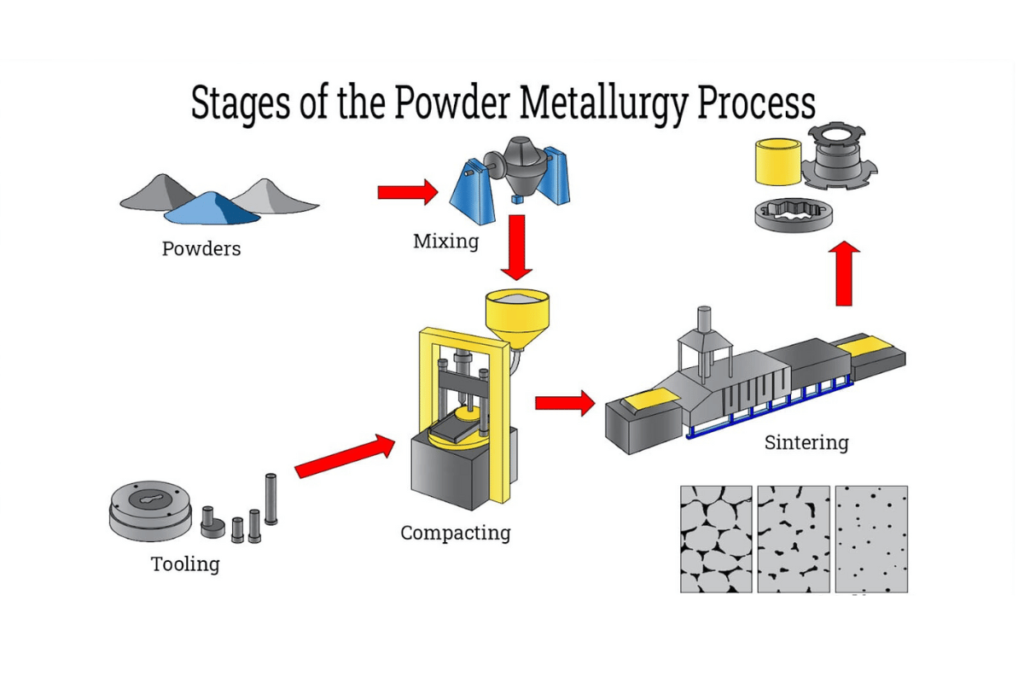

3.Chuẩn bị nguyên liệu

Trong quá trình sản xuất đá nung kết, các thành phần được chuẩn bị và đo lường cẩn thận. Sự chuẩn bị chính xác này đảm bảo rằng các thành phần được trộn đúng cách và sẵn sàng cho các giai đoạn tiếp theo của quy trình sản xuất.

4.Làm hỗn hợp bùn

Khoáng chất tự nhiên và phụ gia được đo cẩn thận và đưa vào máy nghiền bi. Sau đó, vật liệu được nghiền và trộn, cùng với việc bổ sung nước hoặc các chất lỏng khác. Quá trình này biến đổi nguyên liệu thô rắn thành hỗn hợp bùn mịn và đồng nhất.

5.Kiểm tra hỗn hợp bùn

Các mẫu được lấy từ hỗn hợp bùn và trải qua nhiều thử nghiệm khác nhau, bao gồm phân tích độ nhớt, mật độ và kích thước hạt. Các thử nghiệm này giúp đánh giá tính đồng nhất và đặc tính dòng chảy của bùn, đảm bảo rằng bùn đáp ứng các thông số kỹ thuật cần thiết.

6.Loại bỏ tạp chất sắt

Bùn chảy qua lưới sàng, cho phép các hạt mịn hơn chảy qua trong khi thu giữ và tách tạp chất sắt. Bước sàng này đảm bảo bùn được sử dụng trong sản xuất không có tạp chất sắt không mong muốn, tạo ra sản phẩm cuối cùng có chất lượng cao hơn.

7.Sấy bùn thành bột

Bùn từ tháp phun trải qua quá trình sấy để chuyển thành dạng bột. Bùn được đưa vào hệ thống sấy, nơi bùn được tiếp xúc với nhiệt độ và luồng không khí được kiểm soát. Kết quả là, hàm lượng ẩm bị bốc hơi, để lại vật liệu dạng bột khô sẵn sàng cho quá trình xử lý tiếp theo.

8.Đứng bột

Bột được lưu trữ trong silo chứa bột và để yên trong một khoảng thời gian cụ thể. Khoảng thời gian đứng này cho phép các hạt bột lắng xuống và ổn định, thúc đẩy tính đồng nhất và đảm bảo chất lượng nhất quán. Bước quan trọng này đảm bảo rằng bột đã sẵn sàng cho quá trình ép tiếp theo.

9.Nén bột

Sacmi Continua+ được sử dụng để nén bột. Công nghệ tiên tiến này áp dụng áp suất và nén liên tục vào hỗn hợp bột, đảm bảo nén chính xác và đồng đều, tạo ra khối đặc và bền với hình dạng và độ dày mong muốn.

10.Làm khô

Thân đá nung kết trải qua quá trình sấy khô. Quá trình này bao gồm việc kiểm soát cẩn thận nhiệt độ và độ ẩm để loại bỏ độ ẩm dư thừa khỏi thân, đảm bảo độ cứng và độ bền tối ưu trong sản phẩm cuối cùng.

11.Tráng men

Quá trình tráng men được thực hiện để tăng cường vẻ ngoài bề mặt và hiệu suất của vật liệu. Một lớp men được phủ lên thân đá nung kết, sau đó được nung ở nhiệt độ cao để tạo ra lớp hoàn thiện mịn, bóng và cải thiện khả năng chống vết bẩn và trầy xước.

12.In ấn

Công nghệ in phun tiên tiến cho phép áp dụng nhiều kiểu dáng, hoa văn và màu sắc khác nhau lên bề mặt đá thiêu kết và mang đến khả năng thiết kế vô tận, tạo ra các sản phẩm đá thiêu kết đẹp mắt và mang tính cá nhân hóa.

13.Nung trong lò

Các khối đá nung kết được đặt trong lò nung, tại đó nhiệt độ cao kích hoạt các chất kết dính và khoáng chất, kết dính chúng lại với nhau và tạo thành các sản phẩm bán thành phẩm. Điều này làm tăng độ bền, độ cứng và khả năng chống chịu của vật liệu.

14.Kiểm tra sản phẩm bán thành phẩm

Các sản phẩm bán thành phẩm trải qua quá trình thử nghiệm về màu sắc, hình dạng và độ dày. Điều này đảm bảo rằng các tấm đá nung kết đáp ứng các thông số kỹ thuật và tiêu chuẩn chất lượng mong muốn trước khi chuyển sang giai đoạn sản xuất tiếp theo

15.Đánh bóng và mài cạnh

Thông qua máy móc và kỹ thuật tiên tiến, đá nung kết trải qua quá trình đánh bóng chính xác, tạo ra bề mặt nhẵn và sáng bóng. Đồng thời, các cạnh được mài và định hình cẩn thận để đạt được hình dạng mong muốn.

16.Bao bì sản phẩm hoàn thiện

Vật liệu và kỹ thuật đóng gói chuyên dụng được sử dụng để bảo vệ các tấm và ngăn ngừa mọi hư hỏng trong quá trình xử lý và giao hàng. Việc dán nhãn phù hợp cũng được thực hiện để dễ dàng nhận dạng và theo dõi.

17.Kho bãi

Sau khi đóng gói, các phiến đá nung kết được lưu trữ trong kho được kiểm soát. Điều này đảm bảo chất lượng và tính toàn vẹn của sản phẩm, với hệ thống quản lý hàng tồn kho theo dõi và sắp xếp các tấm đá để thu hồi và phân phối hiệu quả khi nhận được đơn đặt hàng.

18.Vận chuyển

Đá nung kết được nạp cẩn thận vào container và được cố định bằng túi khí hoặc dây đai buộc. Điều này đảm bảo vận chuyển an toàn và bảo vệ đá nung kết khỏi mọi hư hỏng tiềm ẩn trong quá trình vận chuyển đến khách hàng.

Bài viết tham khảo: So sánh đá nung kết và đá cẩm thạch tự nhiên

English

English